30 de junho de 2020

Atualizado em 21 de agosto 2025

Temperaturas excessivamente elevadas são um problema para todo e qualquer tipo de sistema fotovoltaico. Os módulos de silício apresentam maiores perdas à medida que a temperatura aumenta e os inversores passam a reduzir a sua potencia a partir de uma determinada temperatura. Além disso, os componentes eletrônicos podem sofrer algum dano ou estresse quando a temperatura aumenta acima do limite aceitável em projeto. Por esse motivo, normalmente os equipamentos são desligados automaticamente ao atingirem uma determinada temperatura. Então, para um bom projeto é primordial garantir que todos os componentes de um sistema fotovoltaico atendam aos requisitos de temperatura exigidos pelos componentes. Não somente o projeto eletrônico dos equipamentos, mas todo o projeto do sistema fotovoltaico, incluindo a execução da instalação.

Em virtude dos microinversores estarem localizados sobre o telhado, embaixo dos módulos fotovoltaicos, algumas pessoas podem pensar que isto poderia afetar seu desempenho ou sua durabilidade. É interessante observar que esta afirmação é bastante propagada de maneira informal no mercado fotovoltaico, embora existam outros componentes com aplicação semelhante, que felizmente não sofrem desse preconceito. É o exemplo dos otimizadores de potência, dispositivos de desligamento rápido (rapid shut-down devices), dentre outros. Então o que é verdade e o que é mito nisso tudo? Qual seria uma temperatura excessivamente elevada para um microinversor?

Este artigo é o segundo de uma série na qual iremos separar alguns mitos sobre eletrônica de potência à nível de módulo (do inglês: Module-Level Power Electronics - MLPE) para desvenda-los de uma vez por todas e quem sabe até identificar a origem deles.

Nem todo microinversor é igual

Antes de começar a falar sobre temperatura é necessário que fique bem claro que nem todo microinversor é igual. Os microinversores podem se diferenciar primeiramente na sua topologia construtiva. Em geral, o microinversor pode ser dividido em duas categorias: configuração de microinversor fotovoltaico de um e dois estágios [1] - não se limitando à apenas essas duas topologias. Ainda assim, dentro de uma mesma topologia o circuito eletrônico pode ser diferente. Em segundo lugar, os componentes que fazem parte do circuito eletrônico podem ser completamente diferentes, mesmo dentro de uma mesma topologia. Por exemplo, as chaves de estado sólido podem ser SCR’s (Silicon-Controlled Rectifier), MOSFET’s (Metal Oxide Semiconductor Field Effect Transistor), dentre outros. Resumindo, os projetos eletrônicos podem ser completamente diferentes.

Além disso, devem ser considerados os fornecedores dos componentes eletrônicos, com seus respectivos indicadores de qualidade. O design do produto, o material encapsulante, o processo produtivo e o controle de qualidade também fazem a diferença.

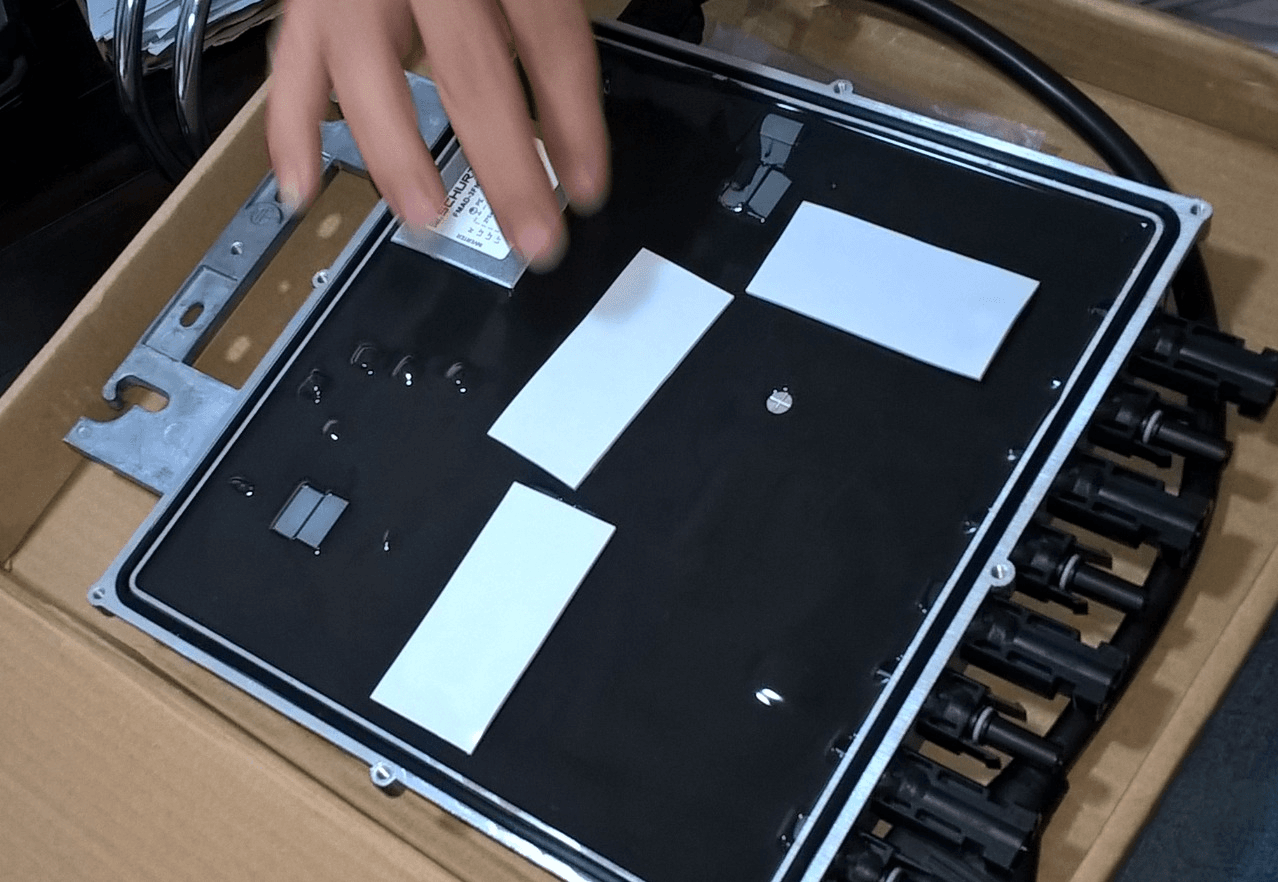

Em um artigo anterior falamos sobre o potting, que é um processo de preenchimento de uma montagem eletrônica com um composto sólido ou gelatinoso de coloração variada. O potting é aplicado em placas de circuitos que requerem dissipação de calor e resistência a altas temperaturas, isolamento, impermeabilização e colagem de componentes eletrônicos em geral. Podem existir microinversores no mercado que não possuem a aplicação de potting ou que o possuem em quantidade insuficiente, pois a aplicação desse composto entra nos custos de fabricação do equipamento. A Figura 1 apresenta um microinversor APsystems aberto com o potting exposto.

Figura 1 - Microinversor APsystems modelo YC-1000 aberto para exposição do potting.

Note que o potting é um dos responsáveis por conferir ao equipamento algumas propriedades térmicas importantes e necessárias. Consequentemente, sequer existe a necessidade de se ter uma ventilação forçada, tornando-os ideais para aplicações onde ocorrem, por exemplo: névoa salina (maresia), áreas classificadas (atmosfera explosiva) e ambientes com concentração de amônia (granjas). Verifique também que o encapsulamento do microinversor APsystems tem grau de proteção IP67.

A aplicação de potting não é exclusividade dos microinversores APsystems. A SolarEdge também aplica esse processo de preenchimento com potting nos seus otimizadores de potência, os quais também são instalados embaixo dos módulos.

Não estamos apresentando uma tecnologia de última geração. Esta tecnologia é bastante utilizada na indústria aeroespacial, automotiva, de computadores, iluminação LED, controle de motores, militar, dentre outros. É bem sabido que a transferência de calor é maximizada quando por exemplo, um encapsulante térmico, adesivos térmicos ou uma graxa termicamente condutora são utilizados para remover o ar, que é um péssimo condutor de calor.

Figura 2 – Exemplo de aplicação de potting em placa de circuito impresso. Divulgação: Sonderhoff Automated Sealing Solutions.

Na indústria fotovoltaica, um estudo que fez uma modelagem elétrica e térmica de caixas de junção de módulos fotovoltaicos descobriu que as temperaturas do diodo de bypass podem ser reduzidas em 13 graus Kelvin apenas usando potting [2]. Isso condiz com resultados práticos obtidos na indústria de iluminação LED, que obtém entre 15 a 16 graus de redução.

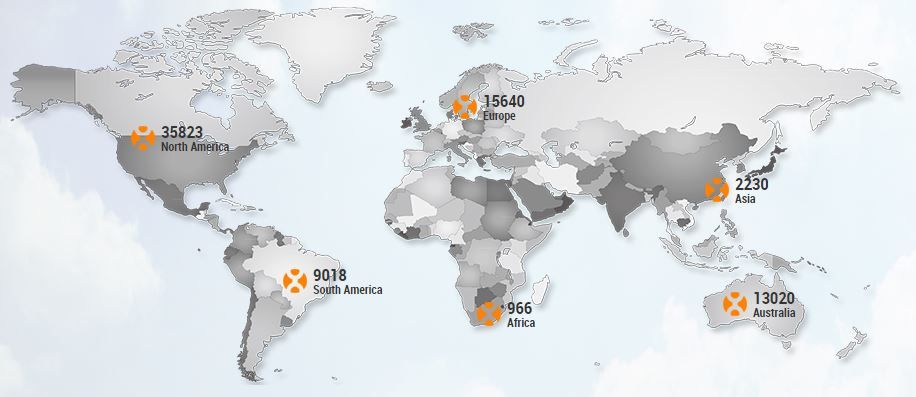

Tanto no projeto dos microinversores APsystems quanto nos otimizadores SolarEdge, os engenheiros de produto aplicam vários anos de teoria e prática aprendidas com dezenas de milhões de microinversores e otimizadores, respectivamente. Estes equipamentos são montados com componentes rigorosamente selecionados, testados e que passaram em todos os testes de confiabilidade e qualidade. Vale lembrar também que esses produtos são utilizados com sucesso, em telhados da Austrália e do Sudoeste dos Estados Unidos (por exemplo, o Arizona), dois dos lugares mais quentes do mundo no verão. Sim, o Brasil não é o lugar mais quente do planeta. Na Austrália, por exemplo, a temperatura ambiente pode atingir os 47 ºC e a temperatura mais alta já registrada no Arizona foi de 53 °C, em 29 de junho de 1994.

Figura 3 – Quantidade de sistemas APsystems monitorados ao redor do mundo até julho de 2020.

Portanto, no Brasil não existe local onde não seja possível aplicar os microinversores APsystems, seja em qualquer tipo de telhado que você possa imaginar.

Por que falar apenas dos microinversores APsystems e otimizadores SolarEdge?

A Ecori Energia Solar foi a responsável por trazer os microinversores APsystems e também os otimizadores SolarEdge para o Brasil, tendo acompanhado o estabelecimento e a consolidação dessas marcas em território nacional desde o princípio. Inclusive o suporte técnico da APsystems no Brasil é realizado pela Ecori. Por este motivo é possível falar com propriedade sobre a experiência desses produtos desde sua chegada no mercado brasileiro até os dias atuais. Não podemos responder sobre a experiencia de outras marcas, não porque não tenhamos algum conhecimento, mas fundamentalmente por questões de ética. Desta forma, vamos focar apenas nestes equipamentos.

Projetados para serem mais frios

Os microinversores APsystems apresentam uma vantagem desde a concepção de seu projeto que é se manter mais frio. O calor gerado no interior do equipamento é menor do que nos inversores tradicionais, porque cada equipamento converte uma quantidade pequena de energia, de um a até quatro módulos fotovoltaicos por microinversor.

Os microinversores APsystems também têm ao seu favor o projeto de seus gabinetes, que funcionam como um dissipador de calor para impedir que os componentes elétricos fiquem muito quentes. Essa funcionalidade mantêm os microinversores abaixo da temperatura máxima de operação interna. Não é necessário instalar coolers para promover uma ventilação forçada.

Testes de certificação realizados pela CSA Group (Canadian Standards Association) para os microinversores modelo YC600, QS1 e YC1000 mostraram que a temperatura interna dos microinversores APsystems nunca subiu mais que 26° acima da temperatura ambiente [3].

Momento Cultural: O CSA Group é uma organização que testa, inspeciona, certifica produtos e desenvolve normas em 57 áreas. A CSA publica normas em formato impresso e eletrônico e fornece serviços de treinamento e consultoria. A CSA é composta por representantes da indústria, governo e grupos de consumidores.

Projetados para temperaturas mais elevadas

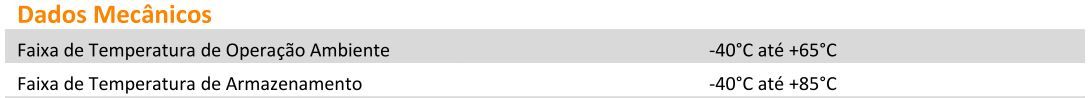

Ao observar a folhas de dados dos microinversores APsystems você notará as faixas de temperatura ambiente e interna de operação. O microinversor APsystems é capaz de operar em uma temperatura ambiente de até 65 ºC ou com uma temperatura interna de até 85 ºC, conforme Figura 4.

Figura 4 – Faixas de temperatura ambiente e interna de operação. Fonte: Folha de dados do microinversor APsystems QS1.

Para um inversor de string provavelmente essas temperaturas sejam um problema, mas não para um produto que foi concebido para para operar justamente com temperaturas mais elevadas. Isso ajuda a responder uma outra pergunta: Tecnologia não combina com alta temperatura?

A estação espacial internacional (do inglês: International Space Station – ISS) está localizada na termosfera, que é uma das camadas da atmosfera terrestre. A temperatura na camada superior da termosfera pode variar de 500 ºC até 2.000 ºC.

Os materiais dos quais a estação espacial é feita, como o alumínio, não passam nem dos 700 °C. Quando a estação espacial entra na sombra do planeta Terra a situação se inverte e as temperaturas podem chegar a gélidos –160 °C. Como se resolve esse problema? A resposta é: com tecnologia.

Obviamente não é preciso utilizar toda a tecnologia da estação espacial em um microinversor (apenas algumas e isso é assunto para outro artigo), mas citamos aqui esse exemplo justamente para mostrar que, se um equipamento foi projetado para uma aplicação específica, não há motivos para desqualificar sua aplicação.

Circulação de ar adequada

Para que todos os equipamentos de um sistema fotovoltaico possam atender aos requisitos de temperatura exigido pelos componentes, é necessário também que os requisitos de espaçamento destes equipamentos sejam atendidos.

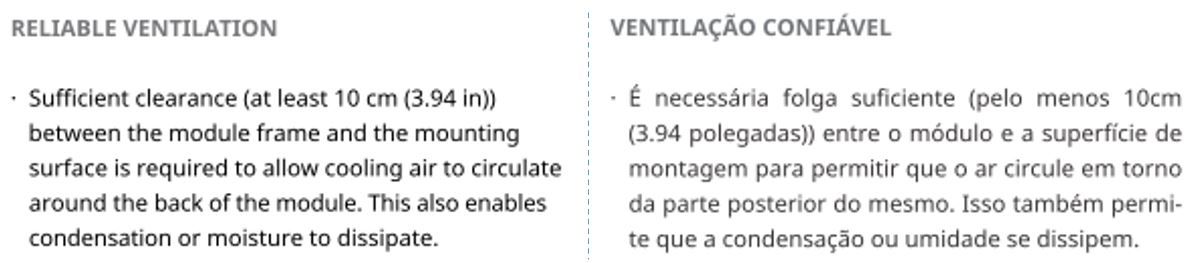

A grande maioria dos fabricantes de módulos fotovoltaicos de silício cristalino com backsheet apresentam o requisito de que é necessária uma folga de pelo menos 10 cm entre o módulo e a superfície de montagem. A Figura 5, a seguir, apresenta o trecho em questão contido no manual de instalação da Canadian Solar, tanto a versão em inglês quanto sua versão em português estabelece o mesmo requisito [4, 5]. Na dúvida, consulte o manual de instalação do fabricante do módulo que você está instalando.

Figura 5 – Requisitos de espaçamento dos módulos para a superfície de montagem. Fonte: Manuais de instalação da Canadian Solar.

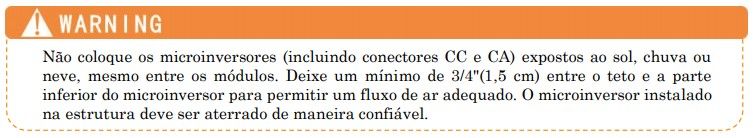

Os inversores também possuem requisitos de espaçamento. Os microinversores APsystems requerem um espaçamento mínimo de 1,5 cm entre o teto e a parte inferior do microinversor para permitir um fluxo de ar adequado [6].

Figura 6 – Requisitos de espaçamento dos microinversores APsystems para o teto. Fonte: Manual de instalação da APsystems.

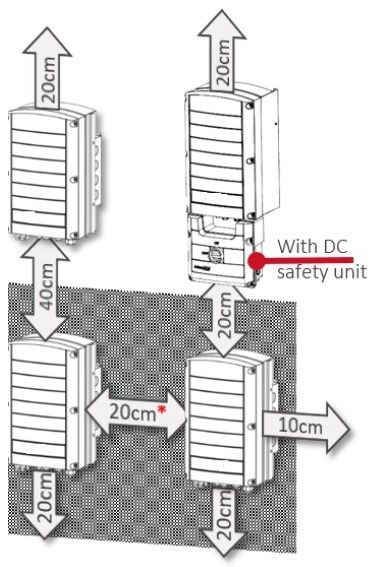

Os inversores da SolarEdge requerem um espaçamento mínimo de 40 cm entre dois inversores separados verticalmente (20 cm se o inversor superior possuir uma caixa de conexão CC integrada), 20 cm entre o inversor e o teto, solo, ou entre outro outro inversor separados horizontalmente e, por fim, 10 cm entre o inversor e um obstáculo lateral que não gere calor (uma parede por exemplo). Estas distâncias são para instalações abrigadas e para locais onde a temperatura média anual é maior que 25 ºC. Para outras situações consulte o manual do fabricante.

Figura 7 – Requisitos de espaçamento dos inversores SolarEdge. Fonte: Manual de instalação da SolarEdge.

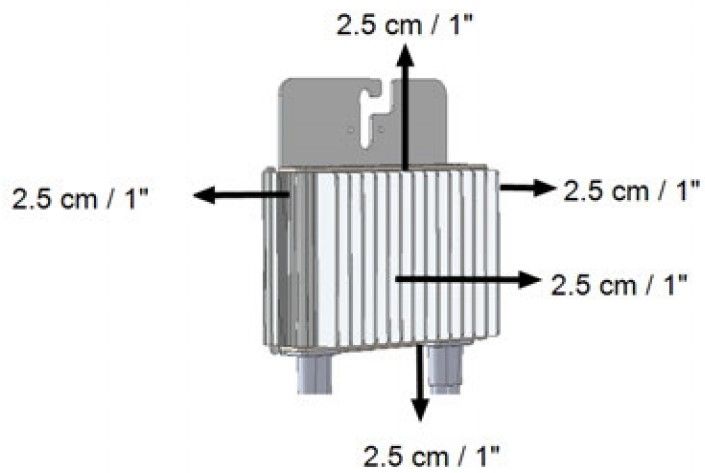

Já os otimizadores P730 e P850 da SolarEdge (modelos disponíveis no Brasil até o momento) requerem um espaçamento mínimo de 2,5 cm em todas as direções para permitir um fluxo de ar adequado [7].

Figura 8 – Requisitos de espaçamento dos otimizadores SolarEdge P730 e P850. Fonte: Manual de instalação da SolarEdge.

Distanciamentos são necessários para todo e qualquer equipamento fotovoltaico, inclusive transformadores, para permitir um fluxo de ar adequado entre os equipamentos, considerando que os mesmos são fontes de calor (um equipamento pode propagar calor para o outro) e para garantir que todos os componentes internos dos equipamentos atendam aos requisitos de temperatura exigidos.

Desde 2014 houve apenas 2 casos em que o microinversor APsystems desligou automaticamente por temperatura, ambos por instalação inadequada. No primeiro caso o instalador não atendeu aos requisitos de instalação dos módulos e do microinversor e fez um “sanduiche de microinversor” entre o telhado e o módulo, com ventilação nula. Como já visto aqui, nem mesmo os módulos podem ficar “colados” no telhado, estes possuem inclusive o requisito mais rigoroso de distanciamento para o telhado. No segundo caso, por algum motivo, o instalador acreditava que ao cobrir o inversor com uma manta térmica asfáltica aluminizada isolaria o microinversor do calor gerado pelo módulo. O microinversor não conseguia trocar calor com o ambiente e desligou automaticamente por temperatura. Ambos os casos foram resolvidos após adequação da instalação conforme o manual de instalação e desde então não tivemos notícias de casos de desligamento por temperatura.

O que diz a literatura técnica especializada a respeito do tema?

No meio acadêmico o tema não possui tanta relevância quanto possa parecer. Faz muito sentido, se notarmos que o mito investigado é seletivo. Por que convenientemente só os microinversores são alvos desse mito? O mais notável nisso é que módulos CA, que são módulos que possuem um microinversor embarcado, fazendo com que a saída do módulo seja em corrente alternada também nunca foram alvo desse mito.

Ainda assim, existem sim alguns estudos que abordam temas parecidos, como a influencia da temperatura em módulos CA. Em 2014 o renomado Sandia National Laboratories mostrou que o efeito da temperatura no desempenho do microinversor é suficientemente pequeno para justificar sua omissão no modelo de caracterização final dos módulos CA [8].

A geração é afetada pela temperatura em comparação com o inversor de string?

Um outro estudo mostrou que os dispositivos MLPE conduzem a redução de potência (power derating) a temperaturas muito mais altas do que o inversor de string típico [9]. Isso é uma grande vantagem, visto que a redução da potencia por temperatura em sistemas MLPE ocorre somente em temperaturas mais elevadas se comparadas ao inversor de string. Em outras palavras, a redução de potência (power derating) ocorre primeiro em um inversor de string do que em um dispositivo MLPE quando submetidos à mesma temperatura ambiente. Para se ter uma ideia, existem inversores de string que ativam a redução de potência quando atingem 40 ºC e se desligam ao atingir 50 ºC; outros que ativam a redução de potência quando atingem 30 ºC e se desligam ao atingir 60 ºC. Essa informação varia de acordo com o equipamento e pode ser encontrada em documentos fornecidos pelos fabricantes. Portanto, à medida que a temperatura ambiente aumenta, é mais provável que os dispositivos MLPE gerem mais energia por não serem afetados primeiro pela redução de potência.

Conclusão

Pelo fato dos microinversores serem instalados sobre o telhado, embaixo dos módulos fotovoltaicos, algumas pessoas afirmam que isto poderia afetar seu desempenho, sua geração ou a sua durabilidade. Porém, não existe nada na literatura técnica especializada que comprove ou induzam a tais afirmações. Pelo contrário, o renomado Sandia National Laboratories mostrou que o efeito da temperatura no desempenho do microinversor em um módulo CA é irrelevante.

Todo e qualquer equipamento elétrico utilizado em sistemas fotovoltaicos requer uma distancia mínima para ventilação e troca de calor com o ambiente. Em cima do telhado, o requisito de distanciamento mais rigoroso é o dos módulos fotovoltaicos de silício cristalino com backsheet, os quais normalmente requerem 10 cm de distancia entre a moldura do módulo e a superfície de montagem.

Uma possível origem deste mito, embora seja mera especulação, talvez um eventual fabricante de microinversores que tenha tido algum problema de fabricação ou cometido alguma falha de projeto. Porém não temos notícias de algo do tipo no mercado brasileiro.

Referências

[1] J. Yuan, F. Blaabjerg, Y. Yang, A. Sangwongwanich, Y. Shen, “An overview of photovoltaic microinverters: Topology, efficiency, and reliability”, IEEE 13th International Conference on Compatibility, Power Electronics and Power Engineering (CPE-POWERENG), IEEE, 2019.

[2] Max Mittag, Christoph Kutter, Stephan Hoffmann, Pascal Romer, Andreas J. Beinert, Tobias Zech, “Electrical and Thermal Modeling of Junction Boxes”, Fraunhofer Institute for Solar Energy Systems ISE, 33nd European Photovoltaic Solar Energy Conference and Exhibition, 2017.

[3] Certificate, Canadian Standards Association Group, “CSA C US Certification Test Declaration for Micro Utility Interactive Inverter, Model No. YC600, QS1 and YC1000-3”, January 2020.

[4] Installation Manual of Standard Solar Modules, Canadian Solar Inc. – April 2020. Disponível em: https://www.canadiansolar.com/wp- content/uploads/2020/08/Installation_Manual_of_Standard_Solar_Modules_en.pdf. Acesso em: 18 ago. 2020.

[5] Manual de Instalação de Módulos Solares Padrão (IEC), Canadian Solar Inc. – June 2016.

[6] APsystems, Instalação/Manual de Usuário. Disponíveis em: https://www.ecorienergiasolar.com.br/site/downloads/. Acesso em: 02 jul. 2020.

[7] SolarEdge, Installation Guide Three Phase System with SetApp Configuration. Disponível em: https://www.solaredge.com/br/downloads#/. Acesso em: 02 jul. 2020.

[8] D. Riley and A. Fresquez, "Determining the Effect of Temperature on Microinverter Inversion Efficiency", 40th IEEE Photovoltaic Specialist Conference, 2014.

[9] D. Stellbogen, P. Lechner, M. Senger, “Field and Laboratory Performance Characterisation of Microinverter and Power Optimizer Systems”, 32nd European Photovoltaic Solar Energy Conference and Exhibition, 2016.

Não há comentários neste artigo